Bevestigingssysteem voor lasersolderen

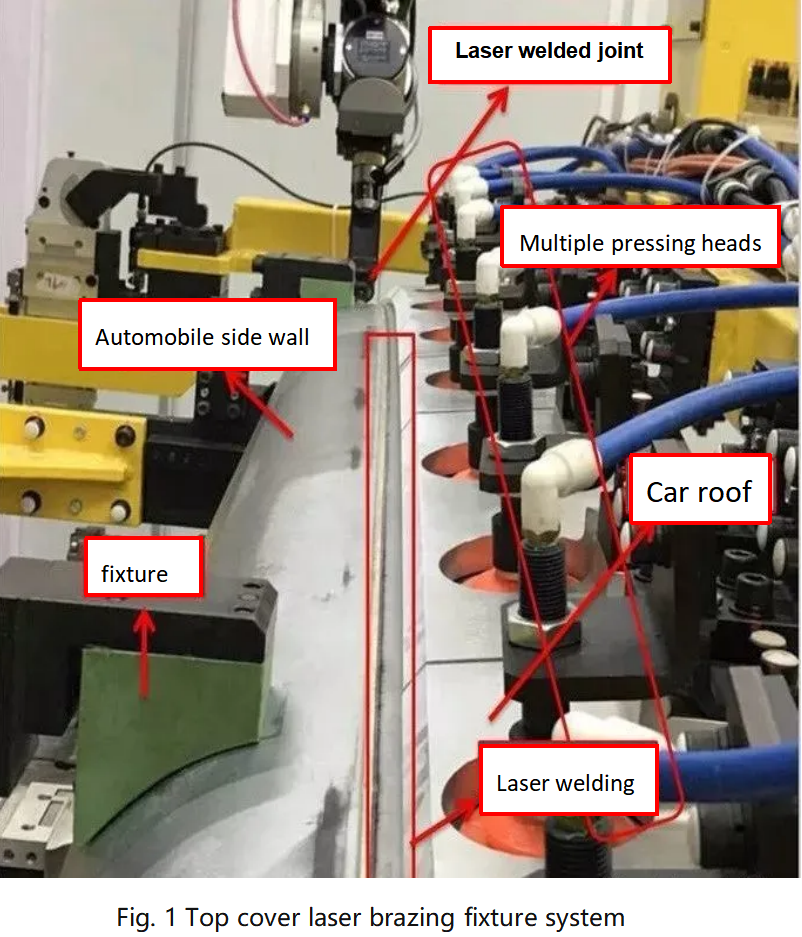

Tijdens het laserlassen is het noodzakelijk om de gelaste staalplaat stevig genoeg vast te klemmen, daarom zullen speciale klemmen worden ontworpen.Het laserlasapparaat heeft een enorm volume en een complexe structuur.Het is een framestructuur als geheel.De linker- en rechterzijde van de voertuigcarrosserie worden ondersteund door bevestigingsblokken en na positionering en ondersteuning vastgeklemd door cilinders.Het bovenste deel is ontworpen met een speciale positionerings- en persgrijper voor het lasersolderen van het autodak, dat met meerdere perskoppen wordt aangedrukt.De robot pakt het dak, plaatst dit op de carrosserie en klemt deze vast met een cilinder, zodat de randen van de te lassen carrosseriestaalplaat strak genoeg aansluiten.Zoals weergegeven in Figuur 1.

Procesfactoren

• · Temperatuur

• · Invalshoek van de laserstraal

• · Aggregatie en onscherpte

• · Penetratiediepte van het lassen

• · Effect van lassnelheid op laserlassterkte

Test

• ,Visuele inspectie

• · Volgens de Duitse norm PV 6917 (kan worden verkregen door contact op te nemen met de auteur);

• · Er moet een visuele inspectie worden uitgevoerd voor elke offline subassemblage;

• · Focus op de detectie van laspenetratie (zoals onvolledige penetratie, overpenetratie en doorbranden), en houd rekening met de oppervlakteconditie van de las (zoals spatten en porositeit);

De evaluatiemethode voor visuele inspectie met lasersolderen wordt weergegeven in Tabel 1.

| Tabel 1 Uiterlijk Kwaliteitsevaluatie van lasersolderen | ||

| Serienummer | Beschrijving van het defect | Evaluatie van defecten |

| 1 | Blootgestelde poriën | Als de omstandigheden het toelaten, kan het oppervlak worden gerepareerd, zolang dit de functie niet beïnvloedt;Luchtgaten met een diameter groter dan 0,2 mm moeten worden gerepareerd |

| 2 | Soldeeroverloop (te veel) | Als de omstandigheden het toelaten, kan het oppervlak worden gerepareerd, zolang dit de functie niet beïnvloedt;Kan worden gerepareerd |

| 3 | Laagrimpeling op het lasoppervlak | De verbinding moet continu met soldeer worden gevuld;Kan worden gerepareerd |

| 4 | Bij de las ontstaan oppervlaktescheuren (dwars- en longitudinaal). | Als de omstandigheden het toelaten, kan het oppervlak worden gerepareerd, zolang dit de functie niet beïnvloedt;Kan worden gerepareerd |

| 5 | Oppervlaktescheuren (dwars- en longitudinaal) komen voor bij het basismetaal | Niet gekwalificeerd, reparatie vereist |

| 6 | Basismetaalpenetratie | Niet gekwalificeerd, reparatie vereist |

| 7 | Ondersneden en onvolledige penetratie | Niet gekwalificeerd, reparatie vereist |

| 8 | spatten | Als de omstandigheden het toelaten, kan het oppervlak worden gerepareerd, zolang dit de functie niet beïnvloedt;Kan worden gerepareerd |

| 9 | Zonder vlees | Niet toegestaan, reparatie vereist |

| 10 | Het beginuiteinde is niet gelast en de terminal is voorzien van putjes | Niet toegestaan, reparatie vereist |

| 11 | Las ontbreekt (grote bijpassende opening) | Niet toegestaan, reparatie vereist |

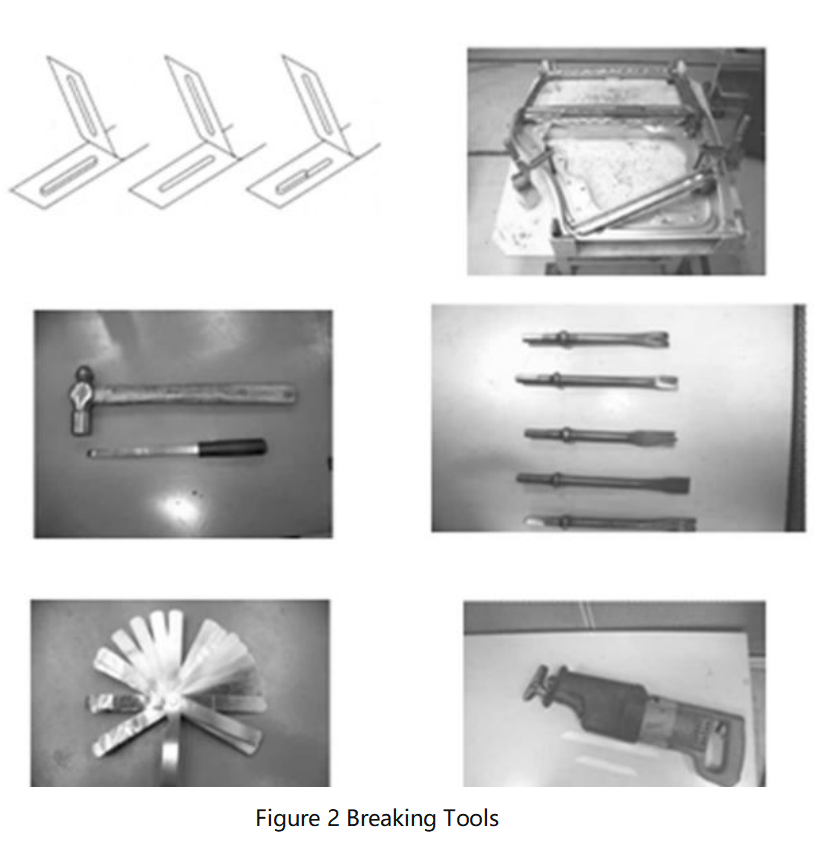

2 、Destructieve inspectie

De destructieve inspectiehulpmiddelen worden weergegeven in Figuur 2:

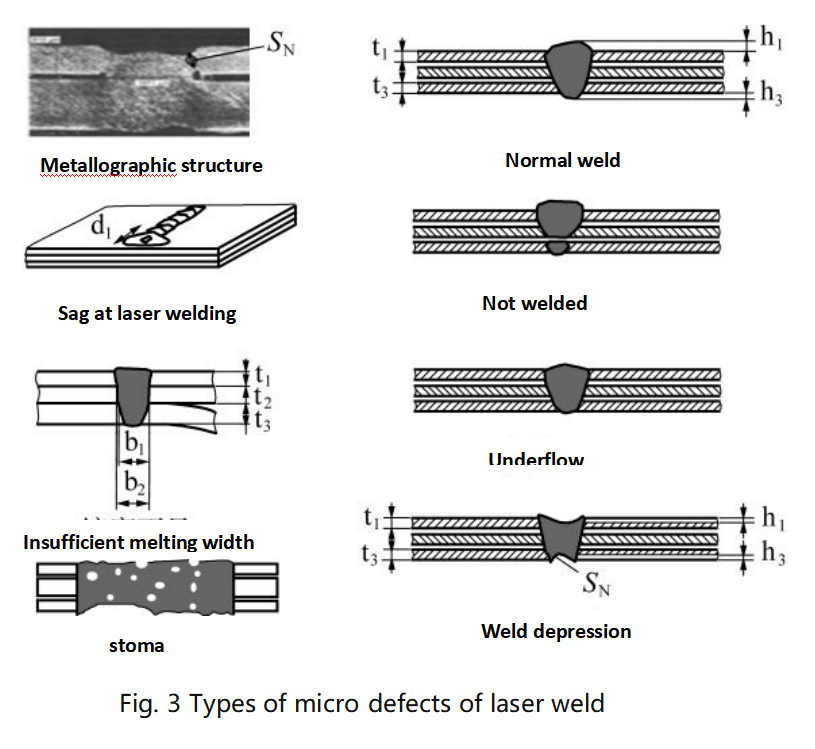

3. Metallografische microscopische analyse

De soorten microdefecten bij laserlassen worden weergegeven in Figuur 3:

4, NDT

Ultrasoon-, röntgen- en andere instrumenten kunnen worden gebruikt om de kwaliteit van het laserlassen te inspecteren.

Samenvatting

Volgens het daadwerkelijke toepassingseffect van laserlastechnologie in autofabrieken kan worden gezien dat laserlassen niet alleen het gewicht van de voertuigcarrosserie kan verminderen, de montagenauwkeurigheid van de voertuigcarrosserie kan verbeteren, maar ook de sterkte van het voertuig aanzienlijk kan verbeteren. lichaam, waardoor gebruikers een betere veiligheid krijgen terwijl ze genieten van comfort.Er wordt aangenomen dat met de voortdurende doorbraak van problemen met de laserlastechnologie en de voortdurende verbetering van het productieproces, laserlassen een belangrijk onderdeel zal worden van de toekomstige carrosserie van witte auto's.

Posttijd: 09-jan-2023