Laseroppervlaktebehandeling is een technologie die gebruik maakt van een laserstraal met een hoge vermogensdichtheid om het materiaaloppervlak op een contactloze manier te verwarmen, en de oppervlaktemodificatie ervan realiseert door middel van geleidende koeling van het materiaaloppervlak zelf.Het is gunstig om de mechanische en fysieke eigenschappen van het materiaaloppervlak te verbeteren, evenals de slijtvastheid, corrosieweerstand en vermoeidheidsweerstand van de onderdelen.De afgelopen jaren hebben laseroppervlaktebehandelingstechnologieën zoals laserreiniging, laserafschrikken, laserlegeringen, laserschokversterking en lasergloeien, evenals lasercladding, laser 3D-printen, lasergalvaniseren en andere laseradditieve productietechnologieën brede toepassingsmogelijkheden opgeleverd. .

1. Laserreiniging

Laserreiniging is een zich snel ontwikkelende nieuwe oppervlaktereinigingstechnologie, die gebruik maakt van een hoogenergetische pulslaserstraal om het oppervlak van het werkstuk te bestralen, zodat het vuil, de deeltjes of de coating op het oppervlak onmiddellijk kunnen verdampen of uitzetten, waardoor het reinigingsproces wordt bereikt en zuivering.Laserreiniging is hoofdzakelijk onderverdeeld in roestverwijdering, olieverwijdering, verfverwijdering, coatingverwijdering en andere processen;Het wordt voornamelijk gebruikt voor het reinigen van metalen, het reinigen van culturele relikwieën, het reinigen van architectuur, enz. Gebaseerd op de uitgebreide functies, nauwkeurige en flexibele verwerking, hoge efficiëntie en energiebesparing, groene milieubescherming, geen schade aan het substraat, intelligentie, goede reinigingskwaliteit, veiligheid, brede toepassing en andere kenmerken en voordelen, het is steeds populairder geworden op verschillende industriële gebieden.

Vergeleken met traditionele reinigingsmethoden zoals mechanische wrijvingsreiniging, chemische corrosiereiniging, vloeibare vaste reiniging met sterke impact, hoogfrequente ultrasone reiniging, heeft laserreiniging duidelijke voordelen.

2. Laserblussen

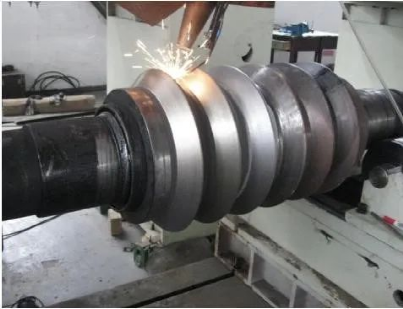

Bij laserblussen wordt gebruik gemaakt van een hoogenergetische laser als warmtebron om het metalen oppervlak snel warm en koud te maken.Het afschrikproces wordt onmiddellijk voltooid om een hoge hardheid en een ultrafijne martensietstructuur te verkrijgen, de hardheid en slijtvastheid van het metalen oppervlak te verbeteren en drukspanning op het oppervlak te vormen om de weerstand tegen vermoeidheid te verbeteren.De belangrijkste voordelen van dit proces zijn onder meer een kleine, door hitte beïnvloede zone, kleine vervorming, hoge mate van automatisering, goede flexibiliteit bij selectief blussen, hoge hardheid van geraffineerde granen en intelligente milieubescherming.De laserspot kan bijvoorbeeld worden aangepast om elke breedtepositie te blussen;Ten tweede kunnen de laserkop en de meerassige robotkoppeling het aangewezen gebied van complexe onderdelen blussen.Een ander voorbeeld is dat laserafschrikken extreem heet en snel is, en dat de afschrikspanning en vervorming klein zijn.De vervorming van het werkstuk voor en na het laserafschrikken kan vrijwel worden genegeerd, waardoor het bijzonder geschikt is voor de oppervlaktebehandeling van onderdelen met hoge precisie-eisen.

Momenteel wordt laserblussen met succes toegepast op de oppervlakteversterking van kwetsbare onderdelen in de auto-industrie, matrijzenindustrie, hardwaregereedschappen en machine-industrie, vooral bij het verbeteren van de levensduur van kwetsbare onderdelen zoals tandwielen, asoppervlakken, geleidingen, kaken en mallen.De kenmerken van laserdoving zijn als volgt:

(1) Laserblussen is een snel verwarmings- en zelfopgewekt koelproces, waarbij geen warmtebehoud van de oven en koelmiddelblussen vereist zijn.Het is een vervuilingsvrij, groen en milieuvriendelijk warmtebehandelingsproces en kan gemakkelijk uniform blussen op het oppervlak van grote mallen implementeren;

(2) Omdat de laserverwarmingssnelheid hoog is, is de door hitte beïnvloede zone klein en is de verwarming van het oppervlak scannend, dat wil zeggen onmiddellijk lokaal verwarmen, de vervorming van de behandelde matrijs zeer klein;

(3) Vanwege de kleine divergentiehoek van de laserstraal heeft deze een goede richtingsgevoeligheid en kan hij het maloppervlak nauwkeurig lokaal doven via het lichtgeleidingssysteem;

(4) De diepte van de geharde laag bij het afschrikken van het laseroppervlak is over het algemeen 0,3-1,5 mm.

3. Lasergloeien

Lasergloeien is een warmtebehandelingsproces waarbij laser wordt gebruikt om het materiaaloppervlak te verwarmen, het materiaal langdurig aan hoge temperaturen bloot te stellen en het vervolgens langzaam af te koelen.Het belangrijkste doel van dit proces is het vrijgeven van spanning, het vergroten van de ductiliteit en taaiheid van het materiaal en het produceren van een speciale microstructuur.Het wordt gekenmerkt door het vermogen om de matrixstructuur aan te passen, de hardheid te verminderen, de korrels te verfijnen en interne spanningen te elimineren.De afgelopen jaren is laser-gloeitechnologie ook een nieuw proces geworden in de halfgeleiderverwerkende industrie, dat de integratie van geïntegreerde schakelingen aanzienlijk kan verbeteren.

4. Versterking van laserschokken

Laserschokversterkingstechnologie is een nieuwe en hoogwaardige technologie die gebruik maakt van de plasmaschokgolf die wordt gegenereerd door een sterke laserstraal om de antivermoeidheid, slijtvastheid en corrosieweerstand van metalen materialen te verbeteren.Het heeft vele opmerkelijke voordelen, zoals geen door hitte beïnvloede zone, hoge energie-efficiëntie, ultrahoge reksnelheid, sterke beheersbaarheid en opmerkelijk versterkend effect.Tegelijkertijd heeft laserschokversterking de kenmerken van diepere restdrukspanning, betere microstructuur en oppervlakte-integriteit, betere thermische stabiliteit en een langere levensduur.De afgelopen jaren heeft deze technologie een snelle ontwikkeling doorgemaakt en speelt ze een grote rol in de lucht- en ruimtevaart, de nationale defensie- en militaire industrie en andere terreinen.Bovendien wordt de coating voornamelijk gebruikt om het werkstuk te beschermen tegen laserbrandwonden en de absorptie van laserenergie te verbeteren.Momenteel zijn de meest gebruikte coatingmaterialen zwarte verf en aluminiumfolie.

Laserpeening (LP), ook bekend als laser shock peening (LSP), is een proces dat wordt toegepast op het gebied van oppervlaktetechniek, dat wil zeggen het gebruik van gepulseerde laserstralen met hoog vermogen om restspanningen in materialen te genereren om de slijtvastheid te verbeteren (zoals slijtvastheid en vermoeidheidsweerstand) van materiaaloppervlakken, of om de sterkte van dunne delen van materialen te verbeteren om de oppervlaktehardheid van materialen te verbeteren.

In tegenstelling tot de meeste materiaalverwerkingstoepassingen gebruikt LSP geen laserkracht voor warmtebehandeling om het gewenste effect te bereiken, maar gebruikt het straalimpact voor mechanische verwerking.Er wordt een laserstraal met hoog vermogen gebruikt om het oppervlak van het doelwerkstuk te raken met een korte puls met hoog vermogen.

De lichtstraal treft het metalen werkstuk, verdampt het werkstuk onmiddellijk in een dunne plasmatoestand en oefent schokgolfdruk uit op het werkstuk.Soms wordt een dunne laag ondoorzichtig bekledingsmateriaal op het werkstuk aangebracht om de metaalverdamping te vervangen.Om onder druk te zetten worden andere transparante bekledingsmaterialen of traagheidsinterferentielagen gebruikt om plasma (meestal water) op te vangen.

Plasma produceert een schokgolfeffect, hervormt de microstructuur van het oppervlak van het werkstuk op het botspunt en genereert vervolgens een kettingreactie van uitzetting en compressie van metaal.De diepe drukspanning die door deze reactie wordt gegenereerd, kan de levensduur van het onderdeel verlengen.

5. Laserlegering

Laserlegering is een nieuwe technologie voor oppervlaktemodificatie, die kan worden gebruikt om amorfe nanokristallijne versterkte cermetcomposietcoatings op het oppervlak van structurele onderdelen te bereiden volgens verschillende gebruiksomstandigheden van luchtvaartmaterialen en de kenmerken van laserstraalverwarming en condensatiesnelheid met hoge energiedichtheid, dus om het doel van oppervlaktemodificatie van luchtvaartmaterialen te bereiken.Vergeleken met laserlegeringstechnologie heeft lasercladtechnologie de kenmerken van een kleine verdunningsverhouding van substraat tot gesmolten zwembad, kleine door hitte beïnvloede zone, kleine thermische vervorming van het werkstuk en een kleine schrootsnelheid van het werkstuk na lasercladbehandeling.Lasercladding kan de oppervlakte-eigenschappen van materialen aanzienlijk verbeteren en versleten materialen repareren.Het heeft de kenmerken van hoog rendement, hoge snelheid, groene milieubescherming en vrij van vervuiling, en goede prestaties van het werkstuk na behandeling.

Lasercladtechnologie is ook een van de nieuwe technologieën voor oppervlaktemodificatie die de ontwikkelingsrichting en het niveau van oppervlaktetechniek vertegenwoordigt.Lasercladtechnologie is een onderzoekshotspot geworden op het gebied van oppervlaktemodificatie van titaniumlegeringen vanwege de voordelen van een vervuilingsvrije en metallurgische combinatie tussen de coating en het substraat.Laserclad-keramische coating of met keramische deeltjes versterkte composietcoating is een effectieve manier om de slijtvastheid van het oppervlak van een titaniumlegering te verbeteren.Afhankelijk van de werkelijke werkomstandigheden selecteert u het juiste materiaalsysteem en kan de lasercladtechnologie de beste procesvereisten bereiken.Lasercladtechnologie kan verschillende defecte onderdelen repareren, zoals vliegtuigmotorbladen.

Het verschil tussen laseroppervlaklegering en laseroppervlakbekleding is dat laseroppervlaklegering bestaat uit het volledig mengen van de toegevoegde legeringselementen en de oppervlaktelaag van het substraat in vloeibare toestand om een legeringslaag te vormen;Laseroppervlakbekleding is het smelten van alle precoating en het microsmelten van het substraatoppervlak, zodat de bekledingslaag en het substraatmateriaal een metallurgische combinatie vormen en de samenstelling van de bekledingslaag in principe onveranderd blijft.Laserlegeringen en lasercladtechnologie worden voornamelijk gebruikt om de slijtvastheid van het oppervlak, de corrosieweerstand en de sorteerweerstand van titaniumlegeringen te verbeteren.

Momenteel wordt lasercladtechnologie op grote schaal gebruikt bij het repareren en modificeren van metalen oppervlakken.Hoewel traditionele lasercladding de voordelen en kenmerken heeft van flexibele verwerking, speciaal gevormde reparaties, door de gebruiker gedefinieerde additieven, enz., is de werkefficiëntie laag en kan het nog steeds niet voldoen aan de eisen van grootschalige snelle productie en verwerking in enkele productievelden.Om aan de behoeften van massaproductie te voldoen en de efficiëntie van het cladden te verbeteren, ontstond de snelle lasercladtechnologie.

Hogesnelheidslasercladtechnologie kan een compacte en defectvrije cladlaag realiseren.De oppervlaktekwaliteit van de bekledingslaag is compact, metallurgische binding met het substraat, geen open defecten en het oppervlak is glad.Het kan niet alleen op het draaiende lichaam worden verwerkt, maar ook op het vlakke en complexe oppervlak.Door voortdurende technische optimalisatie kan deze technologie op grote schaal worden gebruikt in de steenkoolindustrie, de metallurgie, offshore-platforms, de papierproductie, civiele apparaten, auto's, schepen, de aardolie- en ruimtevaartindustrie, en kan het een groen herfabricageproces worden dat de traditionele galvaniseertechnologie kan vervangen.

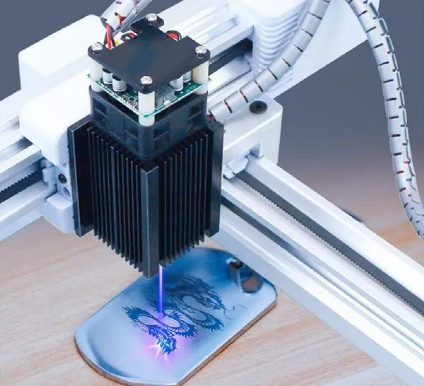

7. Lasergraveren

Lasergraveren is een laserverwerkingsproces waarbij gebruik wordt gemaakt van CNC-technologie om een hoogenergetische laserstraal op het materiaaloppervlak te projecteren, en waarbij gebruik wordt gemaakt van het door de laser gegenereerde thermische effect om duidelijke patronen op het materiaaloppervlak te produceren.De fysieke denaturatie van het smelten en vergassen van verwerkingsmaterialen onder de bestraling van lasergraveren kan het mogelijk maken dat lasergraveren verwerkingsdoeleinden bereikt.Lasergraveren is het gebruik van laser om woorden op een object te graveren.De woorden die met deze technologie zijn gesneden, hebben geen inkepingen, het oppervlak van het object is glad en vlak en het handschrift zal niet versleten zijn.De kenmerken en voordelen zijn onder meer: veilig en betrouwbaar;Nauwkeurig en nauwgezet, de precisie kan 0,02 mm bereiken;Bespaar milieubescherming en materialen tijdens de verwerking;Hoge snelheid, hoge snelheid graveren volgens de uitvoertekeningen;Lage kosten, niet beperkt door verwerkingshoeveelheid, enz.

8. Laser-3D-printen

Het proces maakt gebruik van lasercladtechnologie, waarbij laser wordt gebruikt om de poederstroom te bestralen die door het mondstuk wordt getransporteerd om de eenvoudige substantie of het legeringspoeder direct te smelten.Nadat de laserstraal is vertrokken, stolt de legeringsvloeistof snel, waardoor snelle prototyping van de legering kan worden gerealiseerd.Momenteel wordt het op grote schaal gebruikt in industriële modellering, machinebouw, lucht- en ruimtevaart, leger, architectuur, film en televisie, huishoudelijke apparaten, lichte industrie, geneeskunde, archeologie, cultuur en kunst, beeldhouwkunst, sieraden en andere gebieden.

9. Typische industriële toepassingen van laseroppervlaktebehandeling en remanufacturing

Momenteel worden technologieën, processen en apparatuur voor laseroppervlaktebehandeling en additieve productie veel gebruikt in de metallurgie, mijnbouwmachines, matrijzen, aardolie-energie, hardware-instrumenten, spoorwegvervoer, lucht- en ruimtevaart, machines en andere industrieën.

10. Toepassing van lasergalvanisatietechnologie

Lasergalvaniseren is een nieuwe galvaniseertechnologie met hoge energiestralen, die van groot belang is voor de productie en reparatie van micro-elektronische apparaten en grootschalige geïntegreerde schakelingen.Hoewel het principe van lasergalvaniseren, laserablatie, plasmalaserafzetting en laserstraal momenteel nog steeds wordt onderzocht, zijn hun technologieën toegepast.Wanneer een continue laser of pulslaser het kathode-oppervlak in het galvaniseerbad bestraalt, kan niet alleen de afzettingssnelheid van metaal aanzienlijk worden verbeterd, maar kan ook de computer worden gebruikt om het traject van de laserstraal te controleren om de niet-afgeschermde coating van het oppervlak te verkrijgen. verwachte complexe geometrie.

De toepassing van lasergalvaniseren in de praktijk is voornamelijk gebaseerd op de volgende twee kenmerken:

(1) De snelheid in het laserbestralingsgebied is veel hoger dan de galvaniseersnelheid in het lichaam (ongeveer 103 keer);

(2) Het regelvermogen van de laser is sterk, waardoor het noodzakelijke deel van het materiaal de benodigde hoeveelheid metaal kan neerslaan.Normaal galvaniseren vindt plaats op het gehele elektrodesubstraat en de galvaniseersnelheid is laag, waardoor het moeilijk is om complexe en fijne patronen te vormen.Lasergalvaniseren kan de laserstraal aanpassen aan de micrometergrootte en onbeschermde tracering uitvoeren op de micrometergrootte.Voor circuitontwerp, circuitreparatie en lokale afzetting op micro-elektronische connectorcomponenten wordt dit type hogesnelheidskartering steeds praktischer.

Vergeleken met gewoon galvaniseren zijn de voordelen:

(1) Hoge depositiesnelheid, zoals laservergulden tot 1 μM/s, laserkoperen tot 10 μM/s, laserstraalvergulden tot 12 μM/s, laserstraalkoperen tot 50 μm/s;

(2) Metaalafzetting vindt alleen plaats in het laserbestralingsgebied en lokale afzettingscoating kan worden verkregen zonder afschermingsmaatregelen, waardoor het productieproces wordt vereenvoudigd;

(3) De hechting van de coating is aanzienlijk verbeterd;

(4) Gemakkelijk te realiseren automatische besturing;

(5) Bespaar edele metalen;

(6) Bespaar apparatuurinvesteringen en verwerkingstijd.

Wanneer een continue laser of impulslaser het kathodeoppervlak in het galvaniseerbad bestraalt, kan niet alleen de afzettingssnelheid van metaal aanzienlijk worden verbeterd, maar kan de computer ook het bewegingsspoor van de laserstraal regelen om de niet-afgeschermde coating te verkrijgen met het verwachte complexe effect. geometrie.De huidige nieuwe technologie van laserjet-verbeterd galvaniseren combineert de laser-verbeterde galvaniseertechnologie met het spuiten van de galvaniseeroplossing, zodat de laser en de galvaniseeroplossing tegelijkertijd naar het kathodeoppervlak kunnen schieten en de massaoverdrachtssnelheid veel sneller is dan de massaoverdrachtssnelheid van het microroeren veroorzaakt door laserbestraling, waardoor een zeer hoge afzettingssnelheid wordt bereikt.

Toekomstige ontwikkeling en innovatie

In de toekomst kan de ontwikkelingsrichting van laseroppervlaktebehandeling en apparatuur voor additieve productie als volgt worden samengevat:

·Hoge efficiëntie – hoge verwerkingsefficiëntie, passend bij het snelle productieritme van de moderne industrie;

· Hoge prestaties – de apparatuur heeft gediversifieerde functies, stabiele prestaties en is geschikt voor verschillende werkomstandigheden;

· Hoge intelligentie – het intelligentieniveau verbetert voortdurend, met minder handmatige tussenkomst;

·Lage kosten – de apparatuurkosten zijn beheersbaar en de kosten van verbruiksartikelen zijn lager;

· Maatwerk – gepersonaliseerde aanpassing van apparatuur, nauwkeurige after-sales service,

·En compounding – waarbij lasertechnologie wordt gecombineerd met traditionele verwerkingstechnologie.

Posttijd: 17 september 2022